06-03

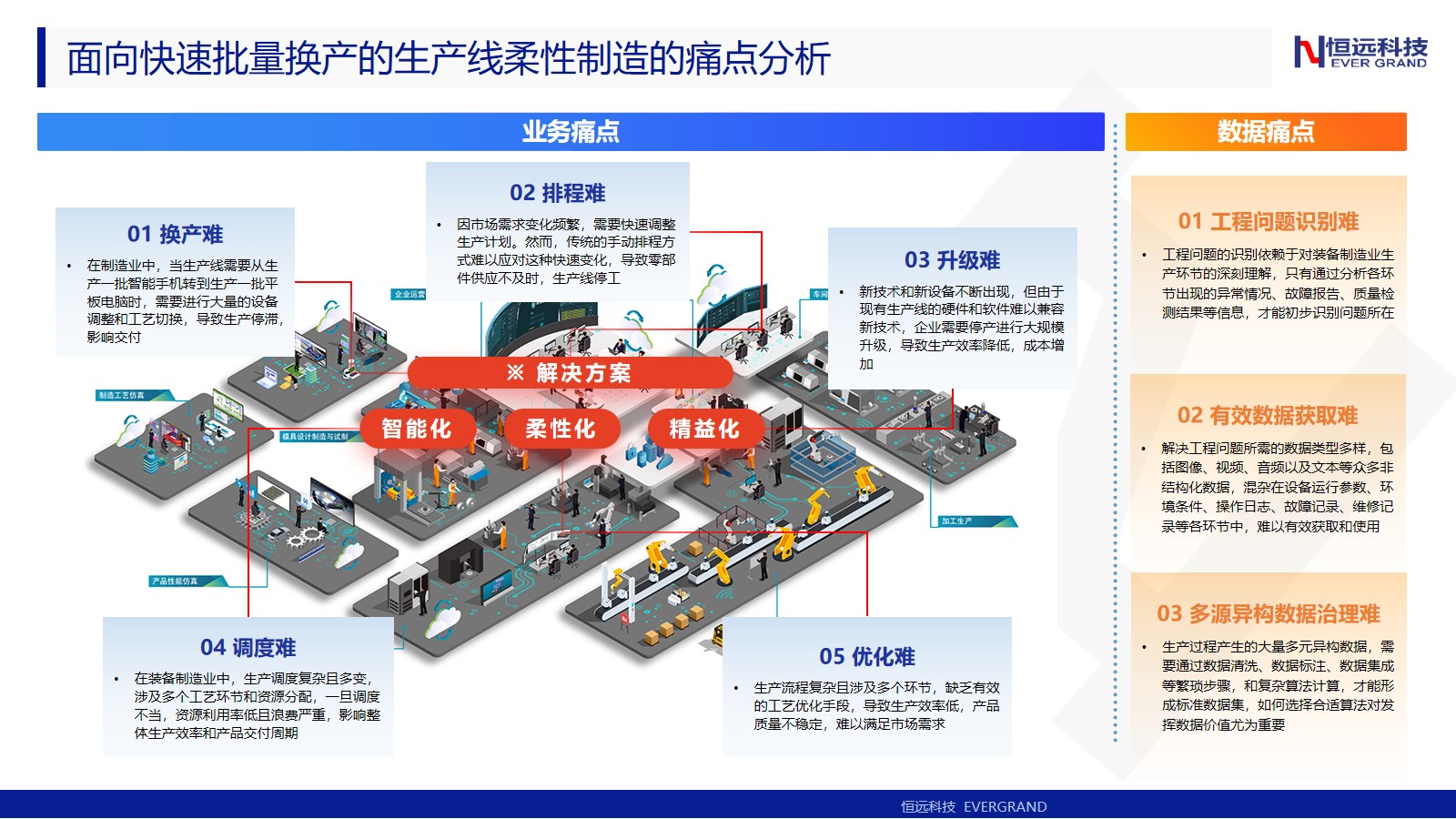

2025在工業(yè)4.0的深入發(fā)展過程中,,傳統(tǒng)生產(chǎn)線正經(jīng)歷從自動(dòng)化階段向具備工業(yè)認(rèn)知能力的智能生產(chǎn)核心的轉(zhuǎn)變。盡管自動(dòng)化技術(shù)已經(jīng)顯著提升了生產(chǎn)線的效率,,但傳統(tǒng)產(chǎn)線管控模式仍然面臨多重困境:

①系統(tǒng)數(shù)據(jù)割裂,,孤島問題難以解決:在傳統(tǒng)產(chǎn)線管控系統(tǒng)中,IT與OT之間存在結(jié)構(gòu)性割裂——SCADA/PLC專注于設(shè)備控制,,MES負(fù)責(zé)生產(chǎn)流程管理,,而IoT則承擔(dān)設(shè)備運(yùn)行數(shù)據(jù)的采集任務(wù)。各模塊在結(jié)構(gòu)化工藝的語義層面存在結(jié)構(gòu)性斷層,,導(dǎo)致工藝管控與執(zhí)行無法實(shí)現(xiàn)精確映射,。傳統(tǒng)架構(gòu)不僅限制了產(chǎn)線的靈活性,而且工藝迭代需要依賴人工編程進(jìn)行重構(gòu),,進(jìn)而導(dǎo)致運(yùn)營成本的增加和響應(yīng)周期的延長,。

②管理方式粗放,敏捷性不足:傳統(tǒng)制造執(zhí)行系統(tǒng)(MES)的管理顆粒度僅限于工序級(jí)別,,當(dāng)面對(duì)多品種,、小批量等柔性生產(chǎn)場景時(shí),生產(chǎn)調(diào)度反應(yīng)遲緩,、異常處理效率低下,,缺乏動(dòng)態(tài)優(yōu)化能力,難以適應(yīng)實(shí)時(shí)排程,、工藝優(yōu)化,、快速換產(chǎn)、柔性調(diào)度,、敏捷升級(jí)的需求,。

③生產(chǎn)線實(shí)時(shí)數(shù)據(jù)閉環(huán)能力不足:設(shè)備運(yùn)行數(shù)據(jù)與工藝執(zhí)行數(shù)據(jù)之間缺乏深度整合,導(dǎo)致生產(chǎn)瓶頸難以被及時(shí)識(shí)別,,更無法實(shí)現(xiàn)生產(chǎn)線端到端的閉環(huán)管理,,資源利用效率亟需提高。

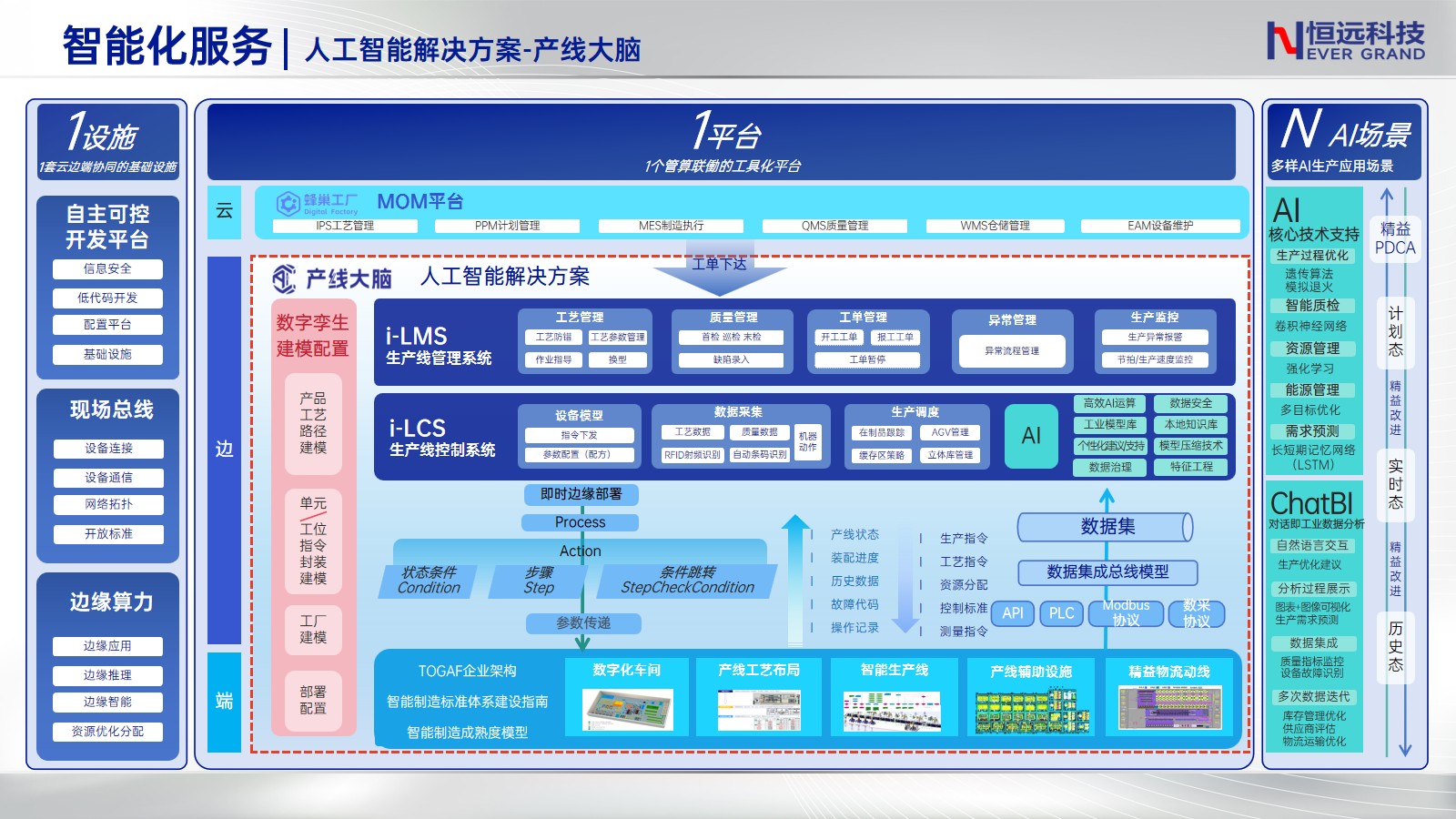

恒遠(yuǎn)科技推出的產(chǎn)線級(jí)人工智能解決方案「產(chǎn)線大腦」直擊行業(yè)痛點(diǎn),,通過創(chuàng)新數(shù)據(jù)建模方法和平臺(tái)技術(shù)架構(gòu),,打通產(chǎn)線管控與工業(yè)控制的“最后一公里”數(shù)據(jù)協(xié)同通道,在軍工裝備,、重工裝備等高端領(lǐng)域構(gòu)建新一代智能產(chǎn)線的決策中樞,,為裝備制造業(yè)邁向柔性智造提供破局之道。

突破傳統(tǒng)邊界:產(chǎn)線大腦的三大核心突破

1. 打通生產(chǎn)數(shù)據(jù)鏈路的“最后一公里”

針對(duì)IT與OT存在結(jié)構(gòu)性割裂的痛點(diǎn),,「產(chǎn)線大腦」基于工藝結(jié)構(gòu)化與工序拓?fù)浣?,?shí)現(xiàn)了工藝管理與自動(dòng)化執(zhí)行的語義對(duì)齊,構(gòu)建了可靈活配置的工藝執(zhí)行數(shù)據(jù)模型和鏈?zhǔn)接|發(fā)機(jī)制,,完成了從工單解析,、工藝規(guī)劃到設(shè)備控制的端到端貫通,。配運(yùn)分離的技術(shù)架構(gòu)滿足了工藝迭代優(yōu)化的需求,顯著提升系統(tǒng)的可擴(kuò)展性,。

2.從工序到工步的精準(zhǔn)控制

針對(duì)傳統(tǒng)產(chǎn)線管控系統(tǒng)的管理粗放,,敏捷性不足的問題?!府a(chǎn)線大腦」通過數(shù)據(jù)顆粒度重構(gòu),,將管理單元細(xì)化至工步和子工步,構(gòu)建了“云-邊-端”全要素實(shí)時(shí)感知體系,,實(shí)現(xiàn)了生產(chǎn)瓶頸與異常波動(dòng)的動(dòng)態(tài)識(shí)別,,以及融合AI技術(shù)的端到端閉環(huán)管理和實(shí)時(shí)調(diào)度,顯著提升復(fù)雜工況下的產(chǎn)線敏捷性和資源利用率,。

3.“管+算+聯(lián)+働”的智能協(xié)同

「產(chǎn)線大腦」突破傳統(tǒng)集中式系統(tǒng)架構(gòu)局限,,構(gòu)建“管+算+聯(lián)+働”的全棧式智能協(xié)同體系架構(gòu):向下打通智能控制鏈路,實(shí)現(xiàn)了從生產(chǎn)任務(wù)智能排程和派工,、工序,、工步毫秒級(jí)精準(zhǔn)執(zhí)行,到產(chǎn)線全局實(shí)時(shí)感知和動(dòng)態(tài)優(yōu)化,;有力支撐了多品種柔性生產(chǎn)模式的快速換產(chǎn)和部署需求,;向上對(duì)接智能數(shù)據(jù)中樞,實(shí)現(xiàn)了關(guān)鍵生產(chǎn)數(shù)據(jù)的實(shí)時(shí)清洗,、匯聚,、分發(fā)和分析;積累了高安全,、高可信的數(shù)據(jù)要素和資產(chǎn),;配備了智能排產(chǎn)、質(zhì)量控制,、設(shè)備故障預(yù)測等AI場景應(yīng)用,;提煉了工藝、設(shè)備故障等產(chǎn)線知識(shí)庫,,為裝備制造數(shù)字工廠建設(shè)提供全維度技術(shù)支撐,。

軍工智造雙引擎:恒遠(yuǎn)科技破解柔性生產(chǎn)與剛性管控的協(xié)同密碼

在軍工制造領(lǐng)域,傳統(tǒng)產(chǎn)線管控系統(tǒng)難以兼顧高柔性化生產(chǎn)需求與嚴(yán)格合規(guī)管控兩方面要求:既要滿足軍工生產(chǎn)對(duì)工藝流程合規(guī)性,、質(zhì)量追溯的嚴(yán)苛標(biāo)準(zhǔn),,又要實(shí)現(xiàn)多品種、小批量生產(chǎn)的快速響應(yīng)與成本控制,。

針對(duì)這一行業(yè)難題,,「產(chǎn)線大腦」創(chuàng)新性地提出了基于大模型的"運(yùn)配分離"的設(shè)計(jì)思路:通過工藝結(jié)構(gòu)化建模方法,將復(fù)雜的工藝要求分解為適配不同生產(chǎn)場景的工藝能力包。當(dāng)產(chǎn)線基礎(chǔ)工藝確定后,,借助大模型技術(shù),,自主學(xué)習(xí)產(chǎn)品的工藝設(shè)計(jì)要求,推理可適配的工藝能力包,,自動(dòng)調(diào)整能力包中相應(yīng)工藝參數(shù),即可自動(dòng)生成符合產(chǎn)線管控要求的生產(chǎn)模板,。從而在保持嚴(yán)苛工藝標(biāo)準(zhǔn)的前提下,,有效提升了生產(chǎn)柔性。

在生產(chǎn)執(zhí)行管控層面,,恒遠(yuǎn)科技建立了工步/子工步級(jí)的精細(xì)化管控體系,,通過實(shí)時(shí)監(jiān)控每個(gè)生產(chǎn)節(jié)點(diǎn)的工步/子工步執(zhí)行反饋信息,確保全要素,、全過程透明可控,。目前,該解決方案已成功應(yīng)用于多個(gè)軍工單位的生產(chǎn)實(shí)踐,,覆蓋機(jī)加,、電裝、總裝等多個(gè)關(guān)鍵制造環(huán)節(jié),。“管+算+聯(lián)+働”的分布式協(xié)同架構(gòu)確保了產(chǎn)線端到端,、全流程數(shù)據(jù)的無縫穿透,為裝備制造業(yè)提供了兼具高柔性與強(qiáng)管控的示范性解決方案,。

產(chǎn)線大腦未來構(gòu)想:解鎖裝備制造柔性智造新紀(jì)元

方向1:讓工藝執(zhí)行器變身機(jī)器人“大腦”

在智能制造的未來版圖中,,恒遠(yuǎn)科技提出構(gòu)建軟硬件深度協(xié)同的智能生態(tài)的設(shè)計(jì)思路,將驅(qū)動(dòng)工藝執(zhí)行器實(shí)現(xiàn)革命性升級(jí):通過將工藝執(zhí)行器與智能裝備的自控執(zhí)行單元深度嵌入和融合,,這些智能裝備將演進(jìn)為具備工藝認(rèn)知能力的智能體——從工業(yè)機(jī)器人到人形機(jī)器人,,從智能工裝到數(shù)字工位,均將轉(zhuǎn)化為制造執(zhí)行系統(tǒng)(MES)中的自主決策節(jié)點(diǎn),。

這種變革性的設(shè)計(jì)賦予機(jī)器人“理解工藝”的能力,。通過嵌入式AI算法,機(jī)器人不僅能實(shí)時(shí)解析生產(chǎn)指令,,還能根據(jù)工藝需求自主調(diào)整動(dòng)作參數(shù),。更重要的是,這種智能化升級(jí)將打破傳統(tǒng)機(jī)器人“預(yù)設(shè)程序”的局限,。當(dāng)面對(duì)任務(wù)變更,、物料缺失、設(shè)備故障等產(chǎn)線突發(fā)情況,,機(jī)器人“大腦”能夠通過產(chǎn)線大腦的實(shí)時(shí)數(shù)據(jù)反饋,,快速重新規(guī)劃任務(wù)路徑。

方向2:多AI Agent協(xié)同機(jī)制:從流程固化到數(shù)據(jù)驅(qū)動(dòng)

針對(duì)傳統(tǒng)生產(chǎn)系統(tǒng)剛性流程架構(gòu)的局限性,產(chǎn)線大腦也將創(chuàng)新引入多智能體協(xié)同決策模型,。通過構(gòu)建領(lǐng)域?qū)貯I Agent集群(倉儲(chǔ)物流Agent,、工藝規(guī)劃Agent、成本優(yōu)化Agent,、質(zhì)量管控Agent等),,以及基于實(shí)時(shí)生產(chǎn)數(shù)據(jù)的動(dòng)態(tài)感知以及協(xié)商機(jī)制。

在復(fù)雜工況場景下,,各Agent基于本體知識(shí)庫提出優(yōu)化方案,,通過分布式協(xié)商引擎進(jìn)行多目標(biāo)博弈,最終生成最優(yōu)解集,。決策系統(tǒng)將可行方案推送給人類監(jiān)管者進(jìn)行最終裁定,,形成"機(jī)器推演-人類決策"的高效協(xié)同模式。這種機(jī)制突破傳統(tǒng)生產(chǎn)系統(tǒng)對(duì)固化流程的依賴,,真正實(shí)現(xiàn)碳基員工(人類智能)與硅基員工(人工智能)協(xié)同生產(chǎn)的產(chǎn)線生產(chǎn)新模式,。

未來,恒遠(yuǎn)科技"產(chǎn)線大腦"將深度融合AI Agent協(xié)同決策與柔性化生產(chǎn)體系,,實(shí)現(xiàn)三大突破:精準(zhǔn)適配高度個(gè)性化的生產(chǎn)需求,,實(shí)時(shí)調(diào)整生產(chǎn)計(jì)劃與工藝流程,靈活應(yīng)對(duì)復(fù)雜多變的生產(chǎn)場景,,推動(dòng)裝備制造行業(yè)邁向真正的無人化,、智能化生產(chǎn),為“黑燈工廠”的全面落地提供強(qiáng)大支撐,,開啟智能制造新紀(jì)元,。